Es gibt viele Probleme am E46 M3. Manche bin ich während meines Restaurationsprojektes angegangen, da die verfügbaren Lösungen zu Teuer oder nicht zufriedenstellend waren. Manchmal musste auch einfach für die Befriedigung etwas eigenes her.

- Hinterachse: Reparaturbleche

- Hinterachsversteifung: Kreuz und Käfig

- Hinterachsversteifung: Holmanbindung

- Endschalldämpfer-Reparaturflansche

- Endrohrblenden

Hinterachse: Reparaturbleche

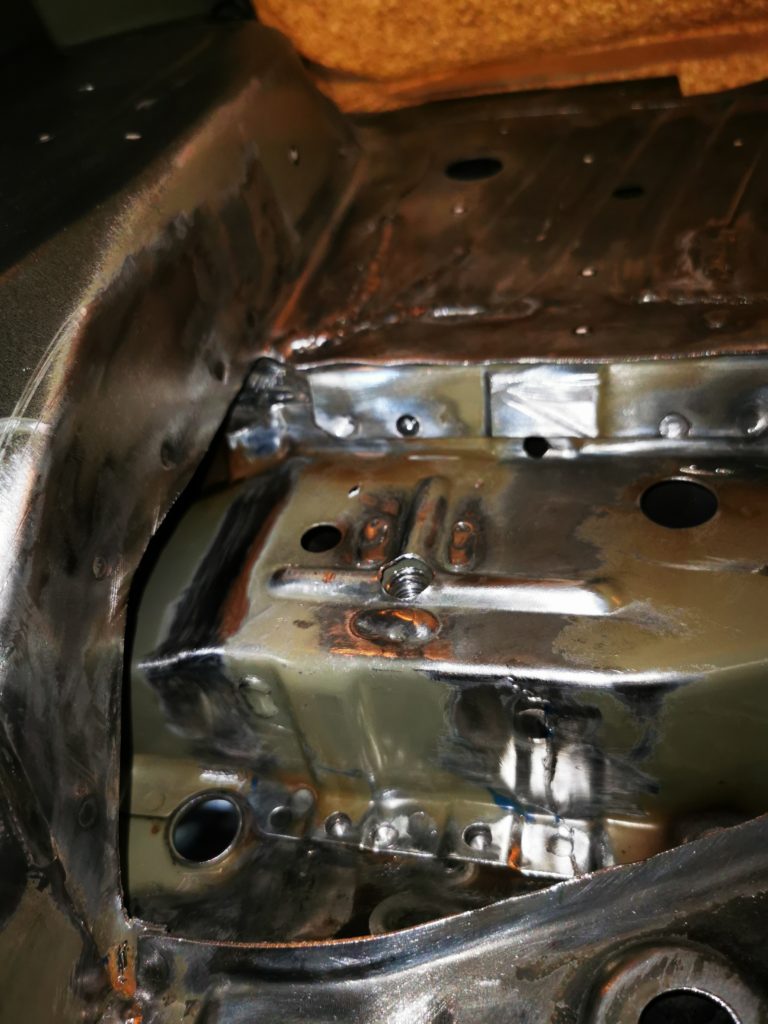

Wer kennt es nicht: Das leidige Thema der ausgerissenen Hinterachsen am e46. Jeder Verkäufer verspricht dir, er habe alles fachmännisch prüfen lassen und es herrschen keine Mängel. Aber leider sieht es in der Realität ganz anders aus. Selbst fachkundige Mechaniker können den Schaden nicht prüfen, ohne die Hinterachse auszubauen. Oftmals sind die Risse unter Schmutz und Unterbodenschutz nahezu unsichtbar oder sie werden einfach von der Hinterachse und den Tonnenlagern komplett verdeckt.

So sieht das ganze nach dem Ausbau aus:

Normales Schadensbild, früh genug, sodass es Repariert werden kann. Da die auf dem Markt verfügbaren Lösungen nicht ausreichend waren, musste eine eigene Konstruktion her.

Nach mehreren Entwicklungsstufen sieht der finale Stand so aus.

Die Bleche werden von mir komplett selbst gefertigt. Sie unterscheiden sich von den bisher erhältlichen Lösungen:

- Größere Flächen verteilen die Last besser, können größere Risse schließen

- Möglichkeit der Anbindung der Innenholme

- Zusätzliche Flächen werden genutzt (vordere Bleche haben eine Kantung mehr)

- Zusätzliche Schweißpunkte genau am Schraubpunkt für perfekte Anbindugn der Gewindehülse

- Laserschnitt ohne Oxidschicht: Blanke Kontur muss nicht mehr nachbearbeitet werden, sondern kann direkt verschweißt werden ohne Poren zu begünstigen

- Unterlagsscheiben am Vorderen Träger aus Edelstahl: Damit Rostfrei, müssen nicht verschweißt werden und Begünstigen an und in diesem Freiliegenden Träger keinen Rost. Da hier nicht geschliffen und neu Lackiert werden kann, ist es die einzig saubere Lösung

- 37 Seitige, bebilderte Anleitung die ins Detail geht und auch Verständnis für zusätzliche Versteifungen und Maßnahmen gibt. Komplettes Bildmaterial einer neuen Achse und des gesamten Innenholm-Rohbaus. Gibt es beim Kauf gratis dazu. Einfach mittlerweile aufwändiger gewesen als alle meine Studienarbeiten.

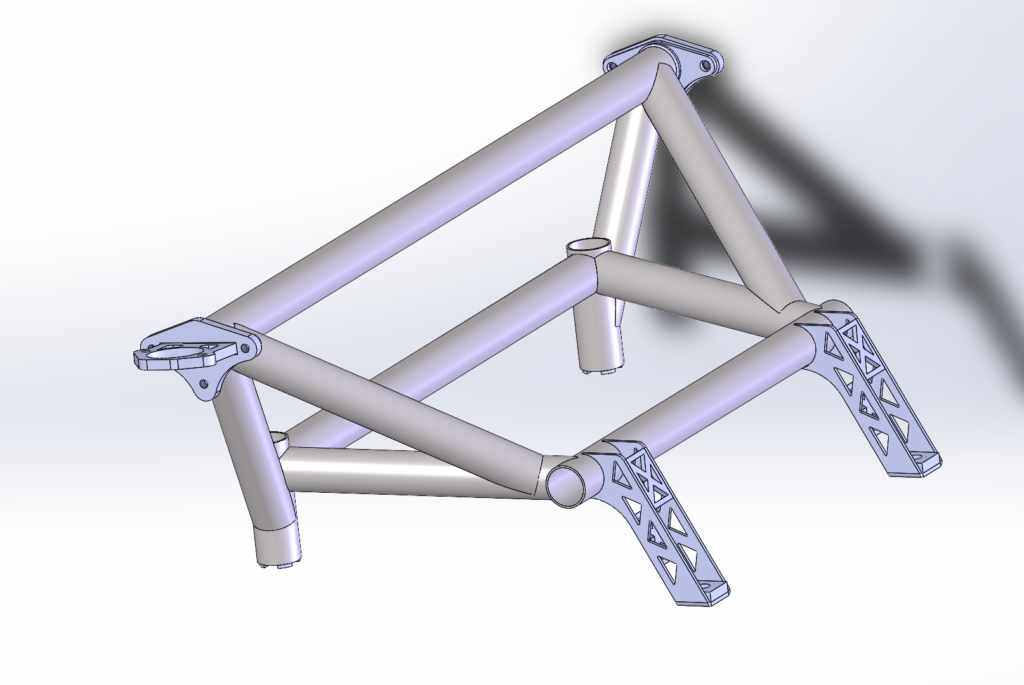

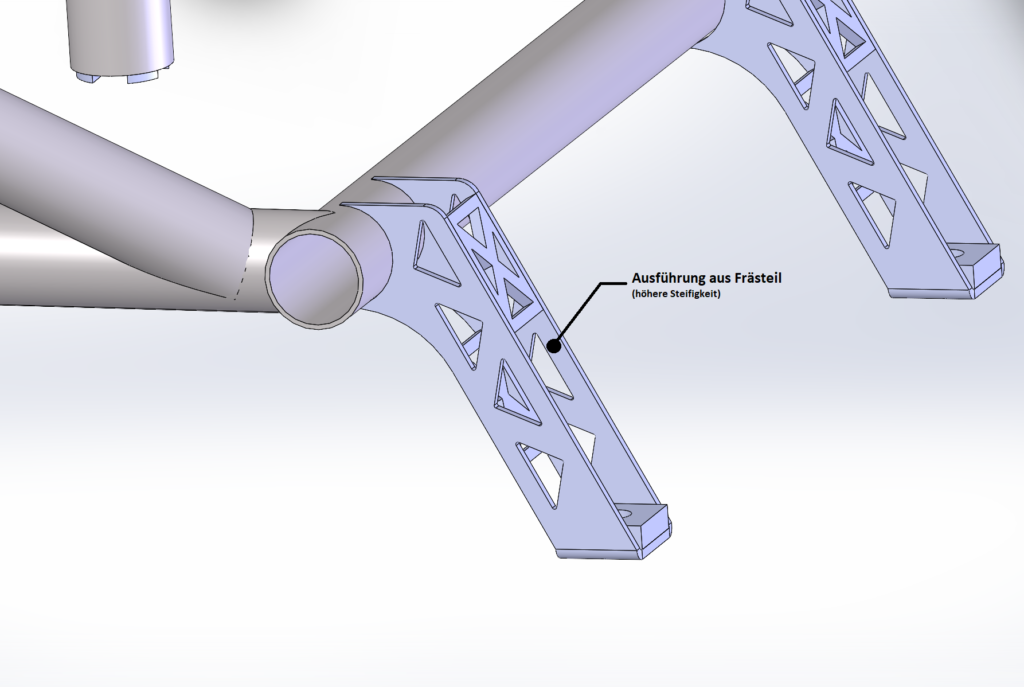

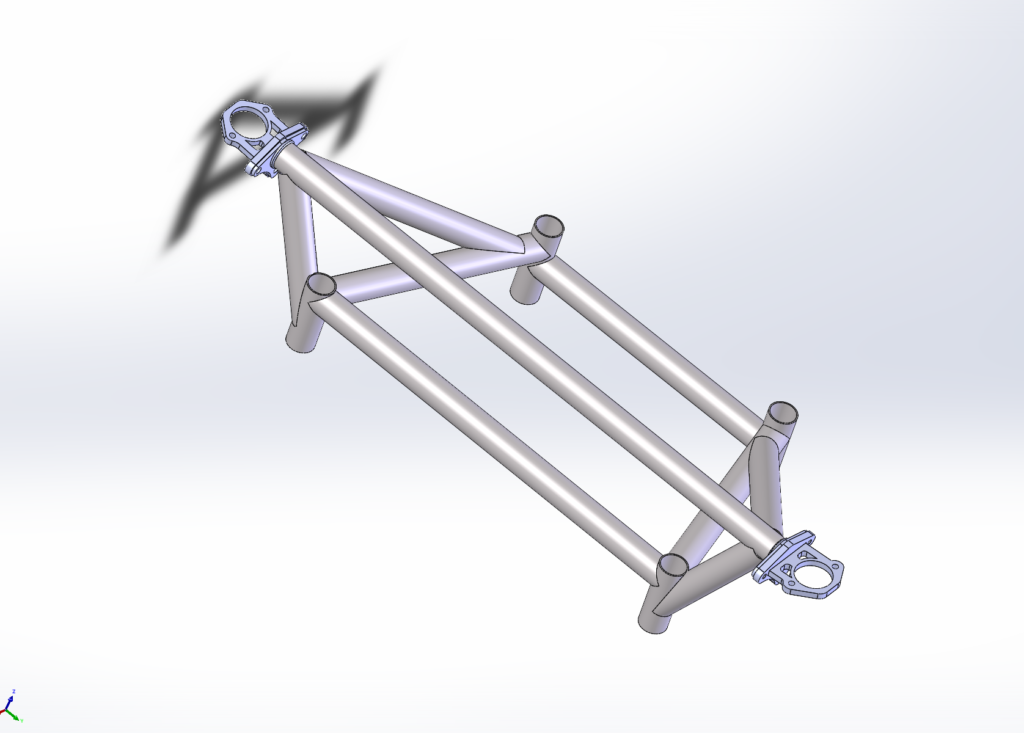

Hinterachskreuz und Käfig

Da das Hinterachs-Thema mit den Reparaturblechen nicht gegessen ist, ging es natürlich weiter. Für härter Beanspruchte Straßenfahrzeuge und Tracktools ist eine Versteifung aller vier Hinterachsaufnahmen und eine Anbindung an die Dome Pflicht. Eine Herausnehmbare Lösung sollte für mein Straßenfahrzeug aber den nötigen Komfort bieten, falls man doch mal etwas Gepäck auf dem Roadtrip dabei hat.

Ich habe mein gesamtes Chassis im Bereich der Hinterachse zerlegt und 3D Scannen lassen, um diese Daten als CAD Modell für die Entwicklung einer Kleinserie zur Verfügung zu haben.

Hinterachse: Holmanbindung

Bei fortgeschrittener Beschädigung der Hinterachse wird der Innenholm der Hinteren Achsanbindungen stark beansprucht. Ausgerissene Punktschweißungen und Risse im Blech sind die Folge.

Endschalldämpfer: Reparaturflansche

Reparaturflansche für gerissene Endschalldämpfer-Anbidungen in den originalen Abmaßen.

Antrennen, Anheften, Abschweißen. Selbstredend.

Endrohrblenden

Verfügbar in 70mm / 76mm / 80mm. Schräg, Gerade. Wunschlänge.

Plug & Play für den originalen Endschalldämpfer. Einfach die Nieten der OEM Endrohre aufbohren und die neuen wieder Vernieten. Neue Nieten aus VA sind inklusive.

Das Anschlusstück an den Endschalldämpfer ist als CNC-Rohrlaserbauteil ausgeführt. Damit sind die Bohrungen für die Nieten 100% Passgenau.